Verres unifocaux et bifocaux

INFOR DUO

Verres bifocaux (double foyer)

Pour la correction simultanée d’un défaut de vision de loin et de la presbytie qui se manifeste à partir de la quarantaine.

Transition visible entre la vision de près et la vision de loin. En cas de presbytie croissante, des zones flouesse développent dans l’espace inter-médiaire entre 40 cm et 1 m.

Verres progressifs

INFOR OFFICE

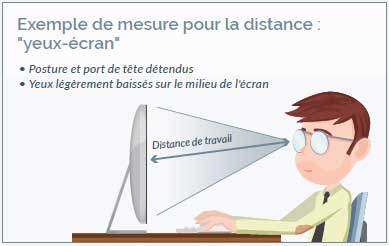

Verres pour travail sur écran

Ces verres peuvent être adaptés précisément à chaque distance de travail, p. ex. au bureau. Les champs utilisables pour la vue de loin et de près sont plus grands par rapport à ceux de verres pro-gressifs traditionnels.

Il en résulte une posture et un port de tête plus confortables lors des activités sur l’ordinateur. Les verres INFOR OFFICE peuvent être adaptés jusqu’à une distance 4 m. Leur port est interdit pour la conduite d’un véhicule.

Plus de confort grâce à des lunettes de travail personnelles équipées d’verres personnalisées

Les lunettes équipées des verres INFIELD INFOR OF-FICE sont adaptées individuellement et au centimètre près à la distance de travail principalement utilisée. La distance souhaitée doit être mesurée de manière à ce que le porteur de lunettes jouisse d’une posture et d’un port de tête détendus depuis son poste de travail. La distance de travail souhaitée doit se situer entre 40 cm et 1,5 m.

Fabrication numérique des verres

La technologie Freeform INFOR

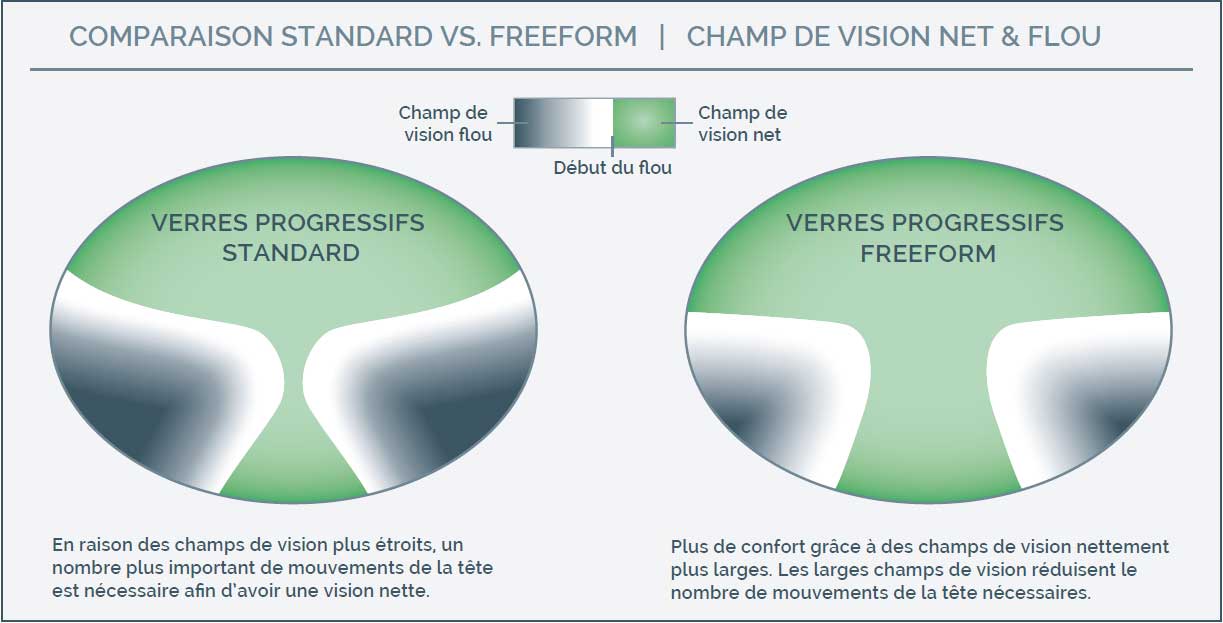

Nous avons intégré la variante la plus moderne de fa-brication nos verres progressifs INFOR : la technologie Freeform.

La méthode de fabrication traditionnelle des verres repose essentiellement sur le surfaçagea de verres de base semi-finis à l’aide d’outils sous forme de segments sphériques. Cette méthode de fabrication entraîne la formation de larges zones que le porteur considère comme floues.

Seule l’utilisation de machines à commande numé-rique de denière génération et de programmes de calcul sophistiqués permet la fabrication de verres Freeform numériques. Chaque point de la surface du verre est calculé et usiné individuellement, ce qui améliore considérablement l’image par rapport aux verres progressifs traditionnels.

Toutefois, il existe également des qualités différentes parmi les verres Freeform. Alors que certains fabricants de verres utilisent uniquement des programmes standard pour calculer la surface des verres, une com-binaison de plusieurs programmes de calcul est utilisée pour les verres INFIELD INFOR, dont entre autres le programme Eyepoint Raytraycing, développé par le groupe lui-même. Le programme Eyepoint Raytra-cing permet de calculer l’image d’un verre vu par l’œil à 3 000 points différents.

Avantages de la technologie Freeform INFOR

- L’aberration est minimisée

- Le confort de la vision est amélioré sur les bords du verre

- Pas de distorsion lié à la progression de la correction du verre.

- Optimisation des zones utilisables pour la vision de loin et la vision de près, réduction des mouvements de la tête

- Presque toutes les puissances de verre sont techniquement possibles

INFOR VARIO verres progressifs

Verres progressifs – toujours plus individualisés

Les procédés de fabrication optimisés de verres progressifs ont toutefois également pour conséquence que le passage à des verres provenant de fabricants différents est de plus en plus difficileétant donné qu’un certain effet d’accoutumance au verre peut se produire.

C’est pourquoi INFIELD Safety a développé des verres progressifs qui jouissent d’une adaptation équilibrée des champs visuels. Plus important encore, le changement quotidien entre lunettes personnelles et lunettes de pro-tection est facile et confortable.

Matières des verres et leurs propriétés

Les matériaux adaptés à chaque situation

Le choix du matériau pour les verres de lunettes de protection dépend des exigences d’utilisation, de l’environne-ment de travail et du secteur d’activité. Les verres INFIELD Safety sont fabriqués en organique, polycarbonate ou en verre minéral.

Les verres organique ou polycarbonate protègent particulièrement bien des dangers mécaniques et sont dotés d’un traitement spécial en fonction des exigences individuelles liées au travail. En outre, les verres organiques ou polycarbonate sont très légers et peuvent être adaptés précisément au problème de vue spécifique

Organique CR 39 Indice 1,5

Marquage des verres: GA1SCE

Propriétés

- Faible poids

- Résistant aux produits chimiques

- Degré de filtation de 10 % à 85 %

- Très faible pénétration des étincelles lors de travaux de soudage ou d’usinage

- Recommandé pour des puissances de verres de jusqu’à +/- 3 dioptries

Organique Indice 1,6

Marquage des verres: GA1SCE

Propriétés

- Très faible poids

- Recommandé pour des puissances de verres élevées : +/- 3 dioptries et plus

- Résistant aux produits chimiques•Verres fins même pour les fortes puissance

- Très bonne résistance aux rayures grâce au traitement HC*

- Très faible pénétration des étincelles lors de travaux de soudage ou d’usinage

- 100 % Protection UV

- Degré de filtation de 10 % à 85 %

Organique Indice 1,67

Marquage des verres: GA1SCE

Propriétés

- Très faible poids

- Recommandé pour des puissances de verres très élevées àpd +/- 6 dioptries

- Résistant aux produits chimiques

- Verres fins même pour les très fortes puissance

- Très bonne résistance aux rayures grâce au traitement HC*

- Très faible pénétration des étincelles lors de travaux de soudage ou d’usinage

- 100 % Protection UV

- Degré de filtation de 10 % à 85 %

Polycarbonate Indice 1,59

Marquage des verres: GA1SCE

Propriétés

- Très faible poids

- Convient à toutes les puissances de verres

- Résistance aux chocs très élevée

- Résistance accrue aux rayures grâce au traitement durci

- 100 % Protection UV

- Très faible pénétration des étincelles lors de travaux de soudage ou d’usinage

- Filtration possible jusqu’à 15 %

Trivex Index 1,53

Marquage des verres: GA1SCE

Propriétés

- Très faible poids

- Propriétés optiques optimales

- Résistant aux produits chimiques

- Convient à toutes les puissances de verres

- 100 % Protection UV

- Filtration possible jusqu’à 15 %

Verre minéral trempé Indice 1,6

Marquage des verres: GA1SCE

Propriétés

- Résistance aux rayures très élevée

- Possible inclusion des étincelles lors de travaux de soudage ou d’usinage

- Résistant aux produits chimiques

- Convient à toutes les puissances de verres

Verre minéral

Les verres en matière minérale sont recommandés pour les environnements de travail à forte concentration de sable ou de poussière, car ce matériau présente la meilleure résistance aux rayures par l’abrasion.

Aide au choix...

Choisir le bon matériau pour les verres de lunettes

Polycarbonate – la solution optimale pour les applications les plus courantes

Les lunettes de protection sans verres correcteurs d‘INFIELD Safety répondent en principe à la classe de protec- tion mécanique F, les oculaires sont fabriqués en polycarbonate. Le polycarbonate est également la solution op- timale dans presque tous les cas pour les lunettes de protection avec correction visuelle. Ce matériau permet de produire des verres de lunettes aussi minces que possible tout en respectant la classe de protection mécanique „F“. Outre le polycarbonate, seul le Trivex remplit ce niveau de protection, tous les autres matériaux pour verres de lunettes n‘atteignent que la classe inférieure „S“. De plus, le polycarbonate offre une protection UV à 100% et peut être combiné avec la plupart de nos traitements de surface (ProCoat).

Quelles sont les exigences qui nécessitent le cas échéant un autre matériau pour les verres de lunettes?

| CR 39 | • Verre synthétique sans traitement de surface • Solution économique • Travaux de soudure |

| 1.6 | • Meilleure résistance aux solvants contenant de l'alcool • Verres de lunettes photochromiques • Verres de lunettes de bureau |

| 1.67 | • Valeurs de correction importante des verres qui ne peuvent pas être fabriquées avec du pc et HI 1.6 • Meilleure résistance aux solvants alcooliques • Verres de lunettes de bureau • Le cas échéant, épaisseur du verre en cas de correction très élevées*. |

| Trivex | • Résistance plus élevée aux solvants contenant de l'alcool en combinaison avec "F". • Excellentes propriétés optiques en combinaison avec "F". |

| Verre trempé | • Très bonne résistance aux produits chimiques • Très grande dureté de surface |

| * L‘avantage de l‘épaisseur est nettement moins important pour des lunettes de protection que pour des lunettes „personnelles“. | |

ProCoat – Technologie du traitement

ProCoat – Un traitement pour chaque situation spécifique

Notre technologie de traitement repose sur des années d’expérience dans le développement de produits d’Equipe-ments de Protection Individuelle (EPI). Nos solutions spécifiqus pour chaque situation dangereuse.

ProCoat HC – Ultra résistant aux rayures

Ce traitement rend les verres très résis-tants aux rayures. Ils sont ainsi protégés contre les influencesenvironnementales et les traces d’utilisation et sont en outre faciles à nettoyer et à entretenir. De plus, le traitement anti-rayure renforce la protection contre les produits chimiques.

| ProCoat | Traitement(s) | Hard Coating | |

| HC | Description (abr.) : | HC |

ProCoat SAR – Effet antireflt

Sur un miroir, la lumière est reflétéejusqu’à 96 %. C’est ce qui explique que nous pouvons nous voir dedans. Les verres de lunettes – bien qu’ils soient transparents et clairs – reflètentencore env. 8 % de la lumière incidente. Cela crée des refletsmiroirs sur la surface du verre qui peuvent gêner la vision. En outre, la transmission lumineuse est restreinte à cause des refletssur la surface avant du verre. Les traitements antirefletssur les verres permettent d’augmenter la transmission lumineuse jusqu’à 99 %. Les gênes occasionnées par la lumière réfléchiesont ainsi pra-tiquement éliminées.

| ProCoat | Traitement(s) | Super Anti Reflex | ||

| SAR | Description (abr.) : | SAR |

ProCoat OSC – Traitement multiple (traitement durci + traitement antireflt + antistatique)

Le traitement anti-statique évite un dépôt de poussière et/ou de substances grasses sur le verre. Ils sont en outre faciles à nettoyer et à entretenir

| ProCoat | Traitement(s): | Super Anti Reflex | Hard Coating | Clean Code | |

| OSC | Description (abr.): | SAR | HC | CC |

ProCoat OptiFog – Traitement multiple (traitement durci + traitement antireflt + efet anti-buée)

Les verres bénéficientd’un traitement antibuée efficaceainsi que antirefletet d’un durci. Les verres dotés de ce traitement sont idéaux pour les environnements soumis à des variations de température fréquentes. Le chiffon activateur Optifog permet de réactiver l’effet anti-buée.

| ProCoat | Traitement(s): | Super Anti Reflex | Hard Coating | OptiFrog | |

| OptiFrog | Description (abr.): | SAR | HC | AF |

Filtrations fixes

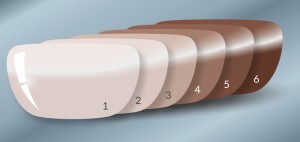

Coloration et gammes de teintes

Les couleurs brun et gris existent en divers échelons de la filtation. Le choix de la couleur est avant tout une question confort visuel. Les différentes gammes de teintes permettent une adaptation individuelle aux besoins spécifiques du porteu.

| Teintes marrons | Echelon | Intensité | ||

|---|---|---|---|---|

| Protège de l’éblouissement naturel |  | 1/2 | 10 & 15% (légère) |

|

| Divers niveaux de teintes | 3/4 | 30 & 60% (moyenne) |

||

| Augmentation du contraste | 5/6 | 75 & 85% (forte) |

||

| Vision plus chaude, plus agréable | ||||

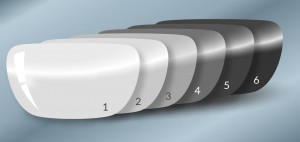

| Teintes gris | Echelon | Intensité | ||

|---|---|---|---|---|

| Protège de l’éblouissement naturel |  | 1/2 | 10 & 15% (légère) |

|

| Diverses niveaux de teintes | 3/4 | 30 & 60% (moyenne) |

||

| Meilleur rendu des couleurs | 5/6 | 75 & 85% (forte) |

||

Filtration légère 10 et 15 %

Peut être portée de jour comme de nuit. La faible teinte permet de prévenir la fatigue et les maux de tête pour les personnes aux yeux sensibles. Toutefois, l’éblouissement n’est que faiblement limité.

Filtration moyenne 30 et 60 %

Cette gamme de teintes protège en cas de forte sensibilité à la lumière. Étant donné qu’il s’agit d’une coloration plutôt foncée, elle ne peut pas être portée lors de la conduite d’un véhicule dans l’obscurité.

Filtration forte 75 et 85 %

Cette gamme de teinte offre une protection optimale contre l’éblouissement des rayons du soleil. Les lunettes de soleil classiques disposent de verres présentant une coloration de minimum 75 %. Ne convient pas non plus pour la conduite.

Filtrations variables

Verres photochromiques – auto-coloration de 7 à 82 %

Les verres photochromiques contiennent des composants qui réagissent aux rayons UV. Ils s’assombrissent auto-matiquement quand l’intensité des UV augmente. Cette auto-coloration garantit une adaptation optimale aux lu-minosités changeantes. Plus besoin de changer constamment entre les lunettes incolores et les lunettes de soleil. La filtation de base des verres photochromiques est de 7 %. Ils sont disponibles en brun ou en gris.

Filtration forte env. 75-85 %

Lorsque le soleil brille, l’intensité des UV est la plus élevée et les yeux ont besoin de plus de protection. Les verres s’assombrissent au maximum.

Filtration moyenne à forte env. 30-60 %

Lorsque le ciel est partiellement nuageux avec quelques éclaircies, l’intensité des UV est modérément élevée. Les verres adoptent alors une coloration moyenne à forte en fonction de la lumière ambiante.

Filtration faible à moyenne env. 15-30 %

Lorsque le temps est nuageux et que la lumière est diffuse, l’intensité des UV est faible. Les verres n’adoptent qu’une faible coloration.

Filtration de base faible env. 7 %

Lorsque le temps est couvert, lorsqu’il fait sombre ou lors d’activités dans des espaces fermés, l’intensité des UV est nulle.